El sobrecalentamiento no es una simple avería, es el fallo catastrófico del motor. Considerar el sistema de refrigeración como una línea de defensa activa es la única estrategia rentable para evitarlo.

- El líquido anticongelante es un componente técnico con una vida útil limitada; su degradación causa corrosión y fallos caros.

- El diagnóstico preventivo de componentes clave (termostato, bomba de agua) y la detección de microfugas son acciones no negociables.

Recomendación: Trate el sistema de refrigeración no como una pieza más, sino como la póliza de seguro de vida de su motor, inspeccionándolo con la mentalidad de un bombero que previene un incendio.

Cuando el indicador de temperatura de su tractor entra en la zona roja, no es una advertencia; es una sirena de alarma. Está a un paso de la que posiblemente sea la avería más temida y destructiva para cualquier profesional del campo: el «calentón» del motor. La mayoría de los manuales de mantenimiento se limitan a aconsejar «revisar niveles» o «limpiar el radiador». Son consejos correctos, pero peligrosamente incompletos. Tratan el sistema de refrigeración como un apéndice, cuando en realidad es el guardián principal que se interpone entre un motor funcional y un desastre económico de miles de euros.

El verdadero problema no es la falta de agua o una correa rota. El verdadero enemigo es silencioso y se llama complacencia. Creer que mientras no haya fugas visibles, todo está bien. Ignorar que el anticongelante pierde sus propiedades y se convierte en un ácido corrosivo. Pasar por alto una leve oscilación de la aguja de temperatura. Estos son los pequeños síntomas que preceden a la catástrofe: la junta de culata quemada, la deformación del bloque motor, una parada completa en plena campaña de siembra o cosecha.

Este artículo no es una lista de tareas más. Es un cambio de mentalidad. Le enseñaremos a pensar como un mecánico especialista, como un bombero cuya misión es prevenir el «incendio» del motor. Vamos a desmontar el sistema pieza por pieza, no solo para entender qué hace, sino para aprender a identificar sus puntos débiles, sus «bombas de relojería», antes de que detonen. Analizaremos el líquido refrigerante como el componente vital que es, aprenderemos a diagnosticar fallos como un profesional y, lo más importante, a cuantificar el riesgo para que cada acción de mantenimiento preventivo se vea como lo que es: una inversión increíblemente rentable.

Para abordar esta misión con la seriedad que merece, hemos estructurado esta guía como un protocolo de inspección. Cada sección se centra en un componente o un proceso crítico, proporcionando los conocimientos y las herramientas para convertirlo de un simple operario a un verdadero guardián de su motor.

Sumario: Guía de prevención y diagnóstico del sistema de refrigeración

- Anatomía del sistema de refrigeración: conoce a los guardianes de la temperatura de tu motor

- Anticongelante: por qué es mucho más que agua de colores y cuándo debes cambiarlo

- El manual de limpieza del radiador: el gesto que evita el sobrecalentamiento de tu tractor

- Diagnóstico de averías: ¿es el termostato, la bomba o el ventilador?

- El talón de Aquiles de tu motor: cómo detectar fugas en el sistema de refrigeración

- El sistema de refrigeración: cómo evitar el sobrecalentamiento de tu motor en los días más duros

- La junta de culata: el diagnóstico de la avería más temida del motor

- Piezas de recambio: la guía estratégica para un mantenimiento fiable y rentable

Anatomía del sistema de refrigeración: conoce a los guardianes de la temperatura de tu motor

Para prevenir un fallo, primero hay que entender el sistema. El circuito de refrigeración es una red vital de componentes trabajando en perfecta sincronía para una única misión: disipar el calor extremo generado en la combustión, que puede superar el punto de fusión de los metales del motor. No es un sistema pasivo; es una línea de defensa térmica activa y compleja. Conocer a sus guardianes es el primer paso para un mantenimiento eficaz.

Los componentes clave que debe ser capaz de identificar a simple vista son:

- El radiador: Ubicado en la parte frontal, es el gran intercambiador de calor. El líquido caliente del motor pasa por su panel de nido de abeja y el aire que lo atraviesa se lleva hasta el 35% del calor generado por el motor. Es el «pulmón» del sistema.

- La bomba de agua: Generalmente movida por una correa conectada al cigüeñal, es el «corazón». Su función es hacer circular el refrigerante por todo el circuito, moviendo volúmenes enormes de hasta 200 litros por minuto a pleno rendimiento.

- El termostato: Una pequeña válvula termostática situada a la salida de la culata. Es el «capataz» que regula el flujo. Permanece cerrado cuando el motor está frío para que alcance su temperatura óptima (unos 82°C) rápidamente y se abre para permitir que el líquido pase al radiador a enfriarse.

- El ventilador: Su misión es forzar el paso de aire a través del radiador, especialmente a bajas velocidades o con el motor al ralentí. Los tractores modernos utilizan un viscoacoplador electrónico que ajusta la velocidad del ventilador a la necesidad real, activando su máxima potencia solo cuando es necesario, por ejemplo, a partir de 95°C.

- Los manguitos: Son las «arterias» del sistema. Estas tuberías de goma transportan el líquido a alta temperatura y presión (hasta 1,5 bar), por lo que su estado es crítico para evitar fugas.

En tractores modernos con normativas de emisiones como la Stage V, la complejidad aumenta. Se añaden circuitos secundarios, como el destinado a refrigerar la válvula de recirculación de gases de escape (EGR), que necesita mantener los gases a una temperatura precisa. Esto demuestra que el sistema no solo protege el motor, sino que es clave para la eficiencia y el control de emisiones del vehículo.

Anticongelante: por qué es mucho más que agua de colores y cuándo debes cambiarlo

El error más común y peligroso es pensar en el líquido refrigerante como «agua con colorante». En realidad, el anticongelante es un fluido técnico de alta ingeniería, la verdadera sangre del sistema de refrigeración. Su función va mucho más allá de evitar la congelación en invierno. Contiene un paquete de aditivos cruciales que protegen contra la corrosión, la cavitación (formación de burbujas de vapor que erosionan el metal) y la electrólisis, que ataca los distintos metales del circuito (aluminio, hierro, cobre).

Usar solo agua o un anticongelante de baja calidad es una sentencia de muerte lenta para el motor. El agua provoca óxido y depósitos de cal que obstruyen los finos conductos del radiador y el bloque motor. Sin los aditivos adecuados, la bomba de agua y los sellos se degradan rápidamente. De hecho, según datos de talleres especializados, el coste de reparar una bomba de agua corroída alcanza los 500€ frente a los 80€ de un cambio preventivo de anticongelante. La elección no debería ofrecer dudas.

No todos los anticongelantes son iguales. La tecnología de sus aditivos determina su vida útil y compatibilidad. Es absolutamente crucial no mezclar diferentes tipos, ya que puede provocar una reacción química que anule sus propiedades protectoras o incluso forme un gel que obstruya el circuito. Para el sector agrícola en España, estos son los principales tipos:

| Tipo | Duración | Tractores recomendados | Color habitual | Precio aprox./L |

|---|---|---|---|---|

| IAT (Inorgánico) | 30.000 km/2 años | Tractores antiguos pre-2010 | Verde | 3-5€ |

| OAT (Orgánico) | 60.000 km/5 años | John Deere, New Holland modernos | Naranja/Rosa | 6-9€ |

| HOAT (Híbrido) | 60.000 km/5 años | Fendt, Case IH | Amarillo/Turquesa | 7-10€ |

La regla de oro es simple: consulte siempre el manual de su tractor para saber qué tipo de anticongelante (OAT, IAT, HOAT) recomienda el fabricante. Y respete los intervalos de cambio a rajatabla. Con el tiempo, los aditivos se agotan y el líquido se vuelve corrosivo. Cambiarlo no es un gasto, es la inversión más barata para garantizar la longevidad de todo el motor.

El manual de limpieza del radiador: el gesto que evita el sobrecalentamiento de tu tractor

Si la bomba de agua es el corazón, el radiador es sin duda el pulmón del sistema de refrigeración. Su única misión es transferir el calor del líquido refrigerante al aire. Para que esta transferencia sea eficiente, sus finas aletas de aluminio deben estar limpias y permitir un flujo de aire sin obstrucciones. En el entorno agrícola, lleno de polvo, paja, semillas y restos de cosecha, el radiador es un imán para la suciedad. Un radiador obstruido es la causa número uno de sobrecalentamiento en tractores que, por lo demás, están en perfecto estado mecánico.

La limpieza no debe ser una ocurrencia tardía, sino una tarea programada y adaptada al ciclo de trabajo. No es lo mismo trabajar en la cosecha de cereal en pleno verano en Castilla que en la recogida de aceituna en invierno. Un protocolo de limpieza sincronizado con el calendario agrícola español puede marcar la diferencia:

- Marzo-Abril (Pre-siembra): Tras el parón invernal, es crucial eliminar el polvo acumulado. El método ideal es usar aire comprimido a baja presión (máximo 6 bares) desde el lado del motor hacia fuera, para no incrustar más la suciedad.

- Junio (Post-siega de cereal): El tamo y la paja son el enemigo. Una inspección visual es obligatoria. Si hay acumulación, se puede usar agua a baja presión (nunca una hidrolimpiadora a máxima potencia, pues doblaría las aletas) para ablandar y retirar los restos.

- Septiembre (Pre-vendimia): El polvo fino del verano se compacta. Es un buen momento para una limpieza a fondo, asegurándose de que no queden restos de hojas secas o insectos.

- Noviembre (Post-cosecha de aceituna/maíz): Es el momento de la limpieza más profunda, que puede incluir una purga y limpieza interna del circuito si se acerca el intervalo de cambio del refrigerante.

Los fabricantes son tan conscientes de este problema que han desarrollado soluciones avanzadas. Un buen ejemplo es el sistema HEHRS de New Holland, que permite invertir el flujo del ventilador para expulsar la suciedad acumulada en el radiador de forma automática. Este tipo de innovaciones, que reducen el número de radiadores y optimizan el flujo de aire, demuestran que la limpieza es un factor crítico de rendimiento y eficiencia.

Diagnóstico de averías: ¿es el termostato, la bomba o el ventilador?

Cuando la aguja de la temperatura empieza a subir más de la cuenta, se inicia una carrera contrarreloj. Actuar con rapidez y precisión en el diagnóstico puede diferenciar entre una reparación menor de 100€ y una catástrofe de miles. No se trata de adivinar, sino de seguir un método lógico, interpretando las señales que el propio tractor nos da. Hay tres «sospechosos habituales» cuando el motor se sobrecalienta: el termostato, la bomba de agua y el ventilador.

Cada uno de ellos falla de una manera característica, dejando pistas claras para el mecánico atento. Por ejemplo, un caso práctico común es un tractor que se sobrecalienta solo al realizar trabajos intensivos o subir pendientes. El diagnóstico inicial podría apuntar al termostato, pero si este regula bien, el problema suele estar en el radiador. En un caso documentado de un New Holland T7, el fallo era una obstrucción del 40% del panal del radiador por polvo fino compactado, invisible desde fuera. La solución fue una limpieza de 150€, evitando el cambio del radiador por 2.500€.

Para sistematizar el diagnóstico, se puede utilizar un árbol de decisiones basado en los síntomas. Esta tabla es una guía de campo para identificar rápidamente al culpable:

| Síntoma | Causa probable | Verificación | Coste reparación |

|---|---|---|---|

| Motor caliente, radiador frío | Termostato atascado cerrado | Palpar manguitos superior/inferior | 50-100€ |

| Calentamiento en pendientes | Ventilador/viscoacoplador | Verificar giro a altas temperaturas | 150-300€ |

| Pérdida de líquido sin fugas visibles | Bomba de agua | Revisar orificio chivato | 200-500€ |

| Temperatura oscilante | Sensor temperatura | Medir con pirómetro | 30-80€ |

El método es clave. Por ejemplo, si el motor se calienta pero el manguito inferior del radiador permanece frío, es una señal inequívoca de que el termostato está atascado en posición cerrada y no permite la circulación del refrigerante hacia el radiador. Si el calentamiento solo ocurre bajo carga, el foco debe ponerse en el ventilador y su acoplamiento viscoso, que quizás no esté enganchando correctamente a altas temperaturas. Aprender a leer estos síntomas es una habilidad fundamental para cualquier propietario.

El talón de Aquiles de tu motor: cómo detectar fugas en el sistema de refrigeración

Una fuga en el sistema de refrigeración es como una hemorragia lenta. Puede que no parezca grave al principio, pero si no se detecta y repara, el resultado final es siempre el mismo: un nivel de refrigerante insuficiente y un sobrecalentamiento crítico. Las fugas grandes son obvias (charcos bajo el tractor, manguitos húmedos), pero el verdadero peligro reside en las microfugas, aquellas que pierden líquido tan lentamente que se evapora antes de gotear al suelo.

Estas fugas silenciosas son el talón de Aquiles del motor, ya que vacían el sistema gradualmente sin dar señales de alarma claras hasta que es demasiado tarde. Pueden estar en abrazaderas mal apretadas, en el radiador de la calefacción de la cabina (responsable de un 20% de fugas no detectadas), en los sellos de la bomba de agua o en poros del propio radiador. La simple inspección visual no basta para encontrarlas. Afortunadamente, existen métodos de diagnóstico profesionales al alcance de cualquier taller o agricultor metódico.

La elección del método de detección depende de la magnitud de la fuga que se sospeche. Cada técnica tiene su propia sensibilidad, coste y fiabilidad, permitiendo un diagnóstico escalonado:

| Método | Sensibilidad | Coste | Tiempo | Fiabilidad |

|---|---|---|---|---|

| Inspección visual | Fugas >5ml/h | 0€ | 10 min | 60% |

| Presurización circuito | Fugas >1ml/h | 50-80€ kit | 20 min | 85% |

| Colorante UV | Fugas >0,1ml/h | 15€ + lámpara UV | 30 min | 95% |

| Productos tapafugas | Emergencia solo | 10-20€ | Inmediato | 20% temporal |

El método más eficaz para las microfugas es sin duda el colorante UV. Consiste en añadir un aditivo fluorescente al refrigerante y, tras hacer funcionar el motor, inspeccionar todo el circuito con una lámpara de luz ultravioleta en un entorno oscuro. Cualquier fuga, por mínima que sea (hasta 0,1 ml/hora), brillará con un color verde o amarillo intenso, revelando el punto exacto del problema. Es una técnica económica y extremadamente fiable. Los productos «tapafugas», por otro lado, deben considerarse solo una solución de emergencia para salir del paso, nunca una reparación definitiva, ya que pueden obstruir conductos finos del sistema.

El sistema de refrigeración: cómo evitar el sobrecalentamiento de tu motor en los días más duros

Incluso con un sistema de refrigeración en perfecto estado, las condiciones de trabajo extremas pueden llevarlo al límite. Los veranos en España, especialmente en regiones como Andalucía o Castilla-La Mancha, con temperaturas ambientales superiores a 40°C y trabajos de tiro pesado, suponen una prueba de fuego para cualquier motor. En estas circunstancias, la prevención no solo es mecánica, sino también operativa. La forma en que se conduce y se planifica la jornada puede ser tan importante como el estado del radiador.

Los agricultores más experimentados de las zonas más cálidas de España han desarrollado un protocolo anti-calor no escrito. Adaptan sus horarios de trabajo para evitar las horas centrales del día, trabajando de 5:00 a 11:00 y de 19:00 a 22:00. Aumentan la frecuencia de soplado de las rejillas del radiador a una vez por día o incluso más. Y, sobre todo, nunca apagan el motor bruscamente después de un trabajo intenso. Lo dejan al ralentí durante 5-10 minutos para permitir que el sistema de refrigeración estabilice la temperatura gradualmente y evite un choque térmico en la culata y el turbo.

Además de la planificación, la técnica de conducción es crucial. Un protocolo de conducción preventiva anti-sobrecalentamiento incluye prácticas sencillas pero muy efectivas:

- Optimizar la marcha y las RPM: En pendientes o con aperos pesados, es mejor usar una marcha más larga a menos revoluciones (ej. 3ª a 1800 rpm) que una marcha corta con el motor muy revolucionado (ej. 2ª a 2500 rpm). Esto puede reducir la temperatura de trabajo del motor hasta en 15°C.

- Realizar paradas estratégicas: Durante trabajos continuos y pesados, una pausa de 5 minutos con el motor al ralentí cada dos horas permite que el sistema «respire» y recupere su capacidad de disipación.

- Gestionar el turbo: Nunca acelerar a fondo con el motor frío. Se debe esperar a que el indicador de temperatura supere los 60°C para asegurar que el aceite tiene la viscosidad adecuada para lubricar el turbo, que también es refrigerado por el sistema.

- Verificación diaria: Cada mañana antes de arrancar, una revisión visual del nivel y el estado del refrigerante es obligatoria. Un líquido turbio o con partículas es una señal de alarma.

Puntos clave a recordar

- Un sistema de refrigeración no falla de repente; da señales de advertencia que deben ser diagnosticadas a tiempo.

- La calidad y el tipo de anticongelante son tan críticos como el nivel. Su cambio periódico es la inversión más rentable en la salud del motor.

- La prevención combina un mantenimiento metódico (limpieza, inspección) con prácticas operativas inteligentes (conducción, planificación de jornada).

La junta de culata: el diagnóstico de la avería más temida del motor

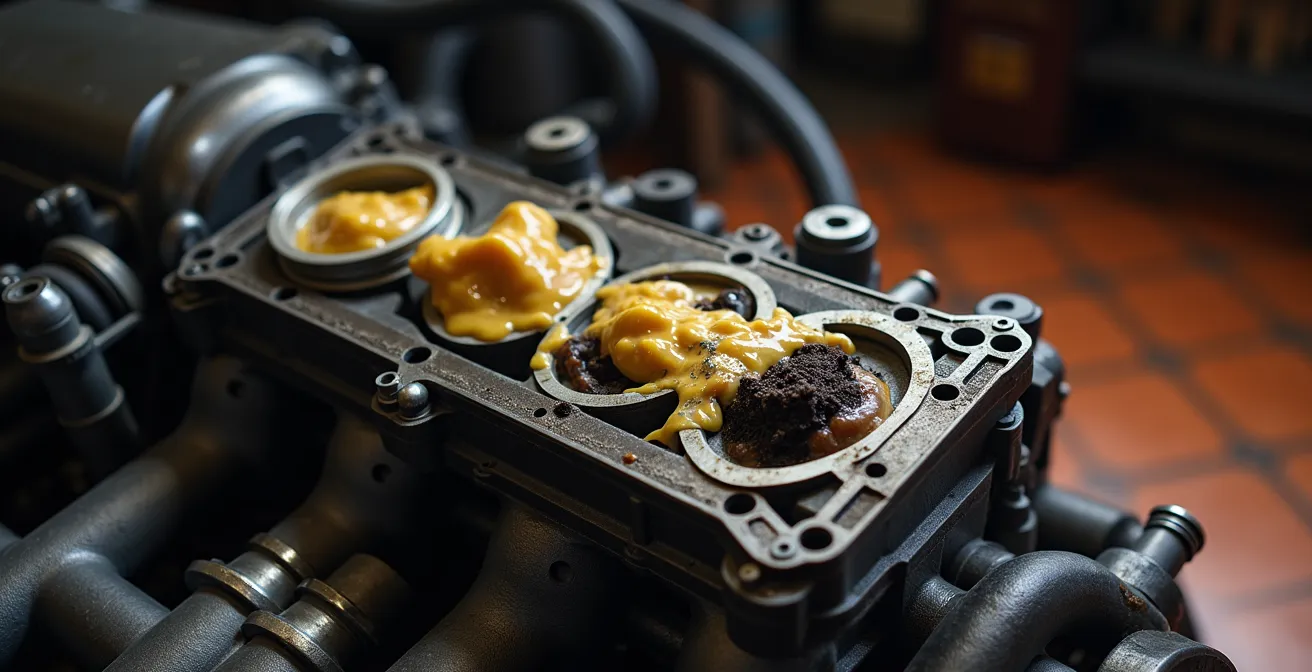

Llegamos a la «zona cero» de la avería por sobrecalentamiento: la junta de culata. Esta fina lámina, situada entre el bloque motor y la culata, es el componente más crítico y vulnerable al calor. Su misión es sellar herméticamente tres circuitos que no deben mezclarse jamás: los cilindros (con su presión y gases de escape), el circuito de aceite y el circuito de refrigerante. Cuando un sobrecalentamiento severo deforma el metal de la culata, este sello se rompe. El resultado es un desastre mecánico.

La reparación de una junta de culata es una de las operaciones más caras en un tractor. Implica desmontar la mitad superior del motor y rectificar la planitud de la culata. Según datos del sector en España, la reparación de una junta de culata oscila entre 2.500€ y 4.000€, sin contar los días de inactividad del tractor en plena campaña. Por eso, saber diagnosticar sus primeros síntomas es crucial, no para repararla uno mismo, sino para detener la máquina a tiempo y evitar daños mayores (como grietas en la culata o el bloque).

Los síntomas de un fallo en la junta de culata son inconfundibles si se sabe qué buscar. El más famoso es la aparición de una pasta blanquecina, similar a la mayonesa, en el tapón de llenado de aceite o en la varilla. Esto es el resultado de la emulsión de aceite y refrigerante, una prueba irrefutable de que los circuitos se han comunicado. Otros síntomas incluyen humo blanco y denso por el escape (vapor de refrigerante quemándose), burbujeo en el vaso de expansión (gases de compresión pasando al circuito de agua) o pérdida de potencia.

Plan de acción: Protocolo de diagnóstico de junta de culata

- Inspección visual: Verificar la presencia de «mayonesa» en el tapón de aceite y la varilla. Observar si hay residuos aceitosos en el vaso de expansión del refrigerante.

- Test de presión del circuito: Utilizar un kit de presurización (30-50€) para aplicar presión al sistema de refrigeración con el motor parado. Una caída constante de presión sin fugas externas indica una fuga interna hacia un cilindro.

- Test químico de CO2: Emplear un kit de reactivo químico (aprox. 25€). Se extrae aire del vaso de expansión y se hace pasar por el líquido reactivo. Si cambia de color (normalmente de azul a amarillo/verde), confirma la presencia de gases de escape en el refrigerante.

- Test de compresión de cilindros: Medir la presión de compresión en cada cilindro con un compresímetro. Una diferencia superior al 15% entre cilindros adyacentes es un fuerte indicio de que la junta ha fallado entre ellos.

- Análisis del refrigerante: Tomar una muestra del líquido refrigerante. La presencia visible de aceite (manchas iridiscentes) o un fuerte olor a combustible confirma la comunicación entre circuitos.

Piezas de recambio: la guía estratégica para un mantenimiento fiable y rentable

La mejor estrategia de mantenimiento es la prevención, pero la preparación es su complemento indispensable. Tener un plan para cuando las cosas, inevitablemente, fallen, es lo que diferencia a un profesional que minimiza sus pérdidas de aquel que sufre una parada catastrófica. En el contexto del sistema de refrigeración, esta preparación se traduce en una estrategia inteligente de piezas de recambio.

En primer lugar, está el concepto del kit de emergencia de refrigeración. Se trata de una pequeña caja de herramientas que viaja siempre en el tractor y que contiene los elementos básicos para solucionar las averías más comunes en campo y poder llegar al taller. No es una gran inversión; un kit básico que incluya un par de manguitos de las medidas principales, abrazaderas de varios tamaños, cinta vulcanizada para reparaciones temporales y una garrafa del anticongelante correcto, puede montarse por poco dinero. Como demuestran los análisis de costes operativos, un kit de emergencia de refrigeración cuesta aproximadamente 150€ mientras que una parada en plena campaña puede suponer pérdidas de hasta 400€ por día.

En segundo lugar, cuando llega el momento de una reparación más seria, surge la eterna pregunta: ¿recambios originales (OEM) o recambios de mercado alternativo (aftermarket)? No hay una respuesta única. La clave está en ser estratégico. Para componentes no críticos, como un sensor de temperatura o un manguito secundario, una pieza aftermarket de un proveedor de confianza puede ofrecer un ahorro significativo. Sin embargo, para los componentes neurálgicos del sistema, como la bomba de agua o el termostato, la fiabilidad es prioritaria.

Estudios comparativos muestran que, aunque la diferencia de precio entre una bomba de agua OEM y una de marca blanca puede ser de hasta un 40%, la pieza original suele ofrecer una vida útil un 30% superior y una garantía de ajuste perfecto. A largo plazo, la fiabilidad y la tranquilidad que ofrece el recambio OEM en piezas críticas compensan con creces el sobrecoste inicial. La estrategia rentable no es comprar siempre lo más barato, sino invertir en calidad en los puntos donde un fallo sería catastrófico.

En definitiva, tratar el sistema de refrigeración con la disciplina de un piloto de aviación que revisa su avión antes de cada vuelo no es una exageración, es una necesidad económica. No espere a que el indicador de temperatura se dispare. Empiece hoy mismo a aplicar estos protocolos de inspección. Su motor y su bolsillo se lo agradecerán en la próxima campaña.