La salud de un motor diésel no se mide en kilómetros, sino en micras: la precisión micrométrica del conjunto inyector-pistón es lo único que separa el rendimiento óptimo de una avería catastrófica.

- La calidad del combustible y la limpieza del sistema no son recomendaciones, son condiciones de supervivencia para los inyectores de alta presión.

- Un consumo anormal de aceite no es un problema en sí mismo, sino el síntoma visible de un drama silencioso en los segmentos y cilindros.

Recomendación: Abandone el mantenimiento reactivo. Adopte un enfoque de diagnóstico predictivo basado en la comprensión de las tolerancias críticas para anticipar fallos y maximizar la vida útil del motor.

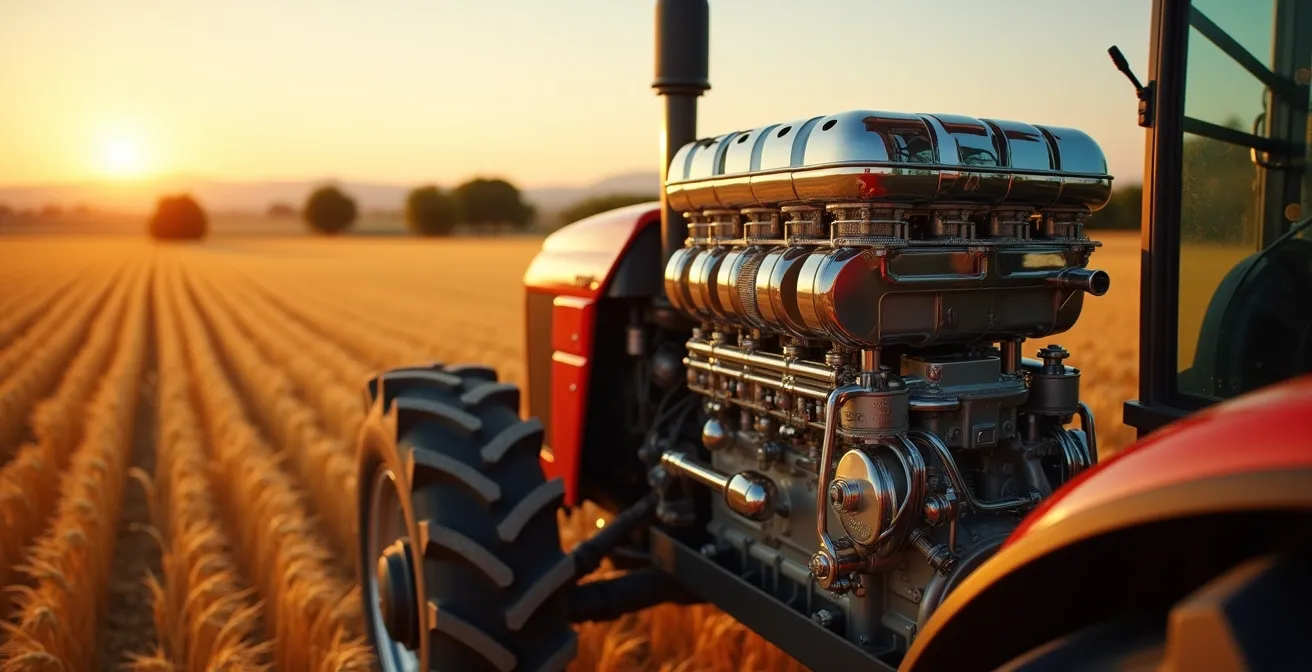

El sonido rítmico y poderoso de un motor diésel es la banda sonora del trabajo agrícola en España. Para un mecánico, un estudiante de automoción o un propietario de maquinaria, este sonido no es solo ruido: es información. Es el pulso de un corazón mecánico que, a diferencia del de un coche, está diseñado para entregar un par motor masivo y constante. Habitualmente, el manual de usuario se centra en consejos básicos como cambiar el aceite o usar combustible de calidad, tratando el motor como una caja negra.

Pero, ¿y si le dijera que la verdadera diferencia entre un operario y un maestro cirujano de motores reside en comprender la batalla que se libra a nivel de micras en su interior? La conversación sobre los cuatro tiempos, la potencia y el consumo a menudo ignora el factor más decisivo: las tolerancias críticas. La danza entre el pistón y el cilindro, y la pulverización casi atómica del inyector, son un ballet de alta ingeniería donde un desajuste del grosor de un cabello humano puede desencadenar una avería en cadena.

Este artículo no es un manual más. Es una inmersión profunda en la sala de máquinas de su motor. Dejaremos atrás las generalidades para centrarnos en la física de alta presión y la precisión micrométrica que gobiernan el rendimiento y la longevidad de su inversión. Analizaremos cómo diagnosticar los susurros de una avería inminente, por qué el combustible es más un componente crítico que un simple consumible y cómo la sincronización perfecta es un arte que separa la eficiencia de la destrucción. Prepárese para ver el corazón de su máquina como nunca antes lo había hecho.

Para facilitar la exploración de este universo de alta precisión, hemos estructurado este análisis en varias secciones clave. A continuación, encontrará una guía de los temas que abordaremos, desde los principios fundamentales de funcionamiento hasta las estrategias de mantenimiento más avanzadas.

Sumario: Desvelando los secretos del núcleo de un motor diésel de alto rendimiento

- El corazón de tu máquina: un viaje al interior del sistema de motor

- El baile de los cuatro tiempos: lo que pasa dentro de tu motor en cada pistonada

- El sistema de inyección common-rail: alta tecnología que exige máxima limpieza

- Diagnóstico de inyectores: los síntomas que te avisan de una avería inminente

- El alimento de tu motor: por qué la calidad del gasóleo y los aditivos son clave para tus inyectores

- El drama del consumo de aceite: diagnóstico de problemas en pistones y segmentos

- La sincronización perfecta: el delicado arte de calar la distribución de un motor

- El sistema del motor: la guía de inspección y mantenimiento

El corazón de tu máquina: un viaje al interior del sistema de motor

Para comprender la precisión requerida en el mantenimiento de un motor diésel agrícola, primero debemos aceptar una premisa fundamental: no es un motor de coche glorificado. Su diseño responde a una necesidad completamente distinta. Como bien señalan los expertos, su propósito es generar una fuerza inmensa para mover cargas pesadas desde parado, una exigencia que define su arquitectura interna.

El motor de un tractor tiene un uso y funcionamiento diferentes al de un automóvil y se necesita de una gran fuerza para poner en marcha un tractor con una carga en movimiento.

– Agrodesguaces, Blog sobre recambios agrícolas

Esta diferencia no es trivial. Implica bloques de motor más robustos, carreras de pistón más largas para maximizar el par y regímenes de trabajo a revoluciones más bajas pero constantes. Todo esto tiene un impacto directo en la gestión de la máquina. De hecho, el coste de «alimentar» a esta bestia de trabajo es un factor económico primordial. Según análisis económicos del sector agrícola, los costes de combustibles y lubricantes pueden llegar a representar del 20 al 30% del coste operativo total de la maquinaria. Esta cifra subraya que cualquier ineficiencia en el motor, por mínima que sea, se traduce en una pérdida económica directa y significativa.

Entender esta arquitectura y sus implicaciones económicas es el primer paso para apreciar por qué cada componente, desde el más grande al más pequeño, debe funcionar en perfecta armonía. La optimización no es un lujo, es una necesidad financiera.

El baile de los cuatro tiempos: lo que pasa dentro de tu motor en cada pistonada

El ciclo de cuatro tiempos es la coreografía fundamental que da vida a todo motor de combustión interna. Sin embargo, en un diésel de alta presión, este baile se convierte en una demostración de fuerza y precisión extremas. No se trata solo de que un pistón suba y baje; se trata de orquestar una serie de eventos violentos con una sincronización de relojero.

- Admisión: El pistón desciende, creando un vacío que succiona aire a través de la válvula de admisión. No es una simple inhalación, es una carga precisa de oxígeno, el comburente esencial para la detonación que vendrá.

- Compresión: Las válvulas se cierran herméticamente. El pistón asciende con una fuerza brutal, comprimiendo el aire a una fracción de su volumen original. Esta compresión eleva la temperatura del aire a más de 500 °C, muy por encima del punto de autoignición del gasóleo.

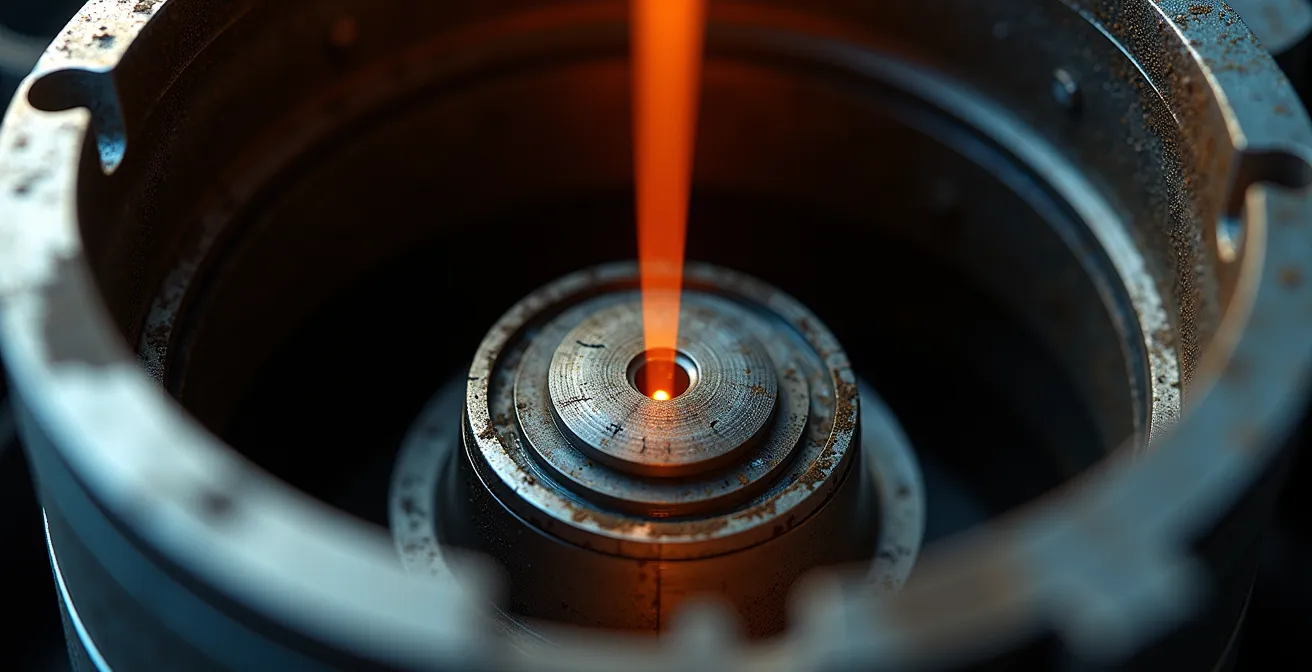

- Combustión (o trabajo): En el instante preciso en que el pistón alcanza el punto muerto superior, el inyector pulveriza una finísima niebla de gasóleo en la cámara. El contacto con el aire incandescente provoca una explosión controlada, una onda de choque que empuja el pistón hacia abajo con una fuerza titánica. Este es el único tiempo que produce energía.

- Escape: La válvula de escape se abre y el pistón asciende de nuevo, expulsando los gases quemados para limpiar el cilindro y prepararlo para el siguiente ciclo.

Este ciclo se repite cientos de veces por minuto. La imagen siguiente captura la esencia del momento más crítico: la fase de combustión, donde el pistón soporta presiones y temperaturas inimaginables.

Como se puede observar, la cabeza del pistón es el escenario de una batalla constante. Las tendencias de la industria hacia el ‘downsizing’, o la reducción de la cilindrada para disminuir consumo y emisiones, no han hecho más que intensificar las presiones sobre estos componentes. Un motor más pequeño debe trabajar más duro para producir la misma potencia, lo que exige materiales más resistentes y tolerancias de fabricación aún más estrictas.

El sistema de inyección common-rail: alta tecnología que exige máxima limpieza

Si el conjunto cilindro-pistón es el músculo del motor, el sistema de inyección common-rail es su sistema nervioso central y vascular. Esta tecnología supuso una revolución al separar la generación de presión del proceso de inyección. En lugar de que cada inyector genere su propia presión, una única bomba de alta presión alimenta un conducto común (el «common rail») que mantiene el gasóleo a presiones estratosféricas, a menudo por encima de los 2.000 bar. Los inyectores, ahora controlados electrónicamente, actúan como válvulas ultrarrápidas que se abren y cierran en microsegundos.

Esta arquitectura permite un control sin precedentes. La ECU (Unidad de Control del Motor) puede ordenar múltiples inyecciones por ciclo (pre-inyección, inyección principal, post-inyección), lo que optimiza la combustión, reduce el ruido («picado» diésel) y minimiza las emisiones. Por ello, es un hecho que según datos técnicos del sector, los inyectores common rail son los más avanzados, eficientes y los que mayor rendimiento ofrecen.

Sin embargo, esta alta tecnología tiene un talón de Aquiles: su extrema sensibilidad a la contaminación. Las tolerancias internas de un inyector common-rail se miden en micras. Una partícula de suciedad o una gota de agua que sería insignificante en un sistema antiguo puede erosionar las toberas, bloquear la aguja del inyector y causar una avería grave. Esto plantea un dilema a la hora de la reparación: ¿sustituir por piezas nuevas u optar por reconstruidas? El siguiente cuadro resume los factores a considerar, un punto clave para talleres y agricultores en España.

| Aspecto | Inyectores Nuevos | Inyectores Reconstruidos | Recomendación |

|---|---|---|---|

| Precio | 100% coste | 40-60% del nuevo | Evaluar relación calidad-precio |

| Garantía | 2 años fabricante | 6-12 meses | Verificar certificación Bosch Diesel Center |

| Fiabilidad | 100% | 70-85% | Depende del proveedor |

| Disponibilidad | Puede requerir pedido | Stock inmediato | Para urgencias considerar reconstruidos certificados |

La decisión final dependerá del presupuesto y la urgencia, pero la clave es entender que en un sistema tan preciso, la calidad del componente es directamente proporcional a la fiabilidad del motor.

Diagnóstico de inyectores: los síntomas que te avisan de una avería inminente

Un inyector no suele fallar de forma repentina. Antes de la avería catastrófica, emite una serie de señales de advertencia que un oído y ojo entrenados deben saber interpretar. Ignorar estos síntomas es el camino más rápido hacia una reparación costosa. La pregunta «¿cuánto dura un inyector diésel?» no tiene una respuesta fija; depende directamente de la rapidez con la que se identifiquen y corrijan estos problemas iniciales.

Estos son los síntomas clave que anuncian un problema en el sistema de inyección:

- Humo negro o grisáceo en el escape: No es solo humo, es gasóleo mal quemado. Un inyector que gotea o pulveriza de forma incorrecta introduce demasiado combustible o lo hace de forma ineficiente, resultando en una combustión incompleta.

- Pérdida de potencia y tirones: Si el motor parece dudar o da tirones al acelerar, puede ser un signo de que uno o más inyectores no están entregando la cantidad de combustible correcta en el momento preciso. El motor está «desequilibrado».

- Aumento del consumo de combustible: Este es un síntoma claro. Si para realizar el mismo trabajo de repente necesita más gasóleo, es muy probable que parte de ese combustible se esté desperdiciando por una mala pulverización. Una avería en los inyectores causa una reducción drástica de potencia y un aumento significativo del consumo.

- Ruido de «picado» del motor: Un golpeteo metálico y agudo, especialmente en frío o a bajas revoluciones, conocido como «picado de biela» o «picado de inyector». Ocurre cuando la inyección se produce demasiado pronto o el patrón de pulverización es defectuoso, provocando una detonación anómala y violenta que golpea la cabeza del pistón.

- Olor a gasóleo puro en el escape: Un olor fuerte a combustible sin quemar es una señal inequívoca de que el gasóleo está pasando por el cilindro sin combustionar adecuadamente, a menudo por un inyector que gotea.

En sistemas common-rail, debido a su naturaleza interconectada y a las altas presiones, es crucial recordar que el fallo de un inyector afecta a todo el sistema. Por ello, la recomendación profesional suele ser reemplazar todos los inyectores a la vez para garantizar un funcionamiento equilibrado y proteger la integridad del motor a largo plazo.

El alimento de tu motor: por qué la calidad del gasóleo y los aditivos son clave para tus inyectores

Tratar el combustible como un simple consumible es uno de los errores más costosos en la gestión de maquinaria agrícola. Para un sistema de inyección de alta precisión, el gasóleo no es alimento, es el torrente sanguíneo. Su calidad y limpieza determinan directamente la vida útil de los componentes más caros y sensibles del motor. En un país como España, donde se consumieron cerca de 3,29 millones de toneladas métricas de diésel para uso agrícola y marítimo en 2023, la gestión de este recurso es un pilar fundamental de la rentabilidad.

La contaminación del combustible puede venir de muchas formas: agua por condensación en los depósitos, partículas de óxido, o incluso bacterias y hongos que proliferan en presencia de agua (el llamado «moco» del diésel). Cada una de estas amenazas es una sentencia de muerte para las toberas y válvulas de un inyector common-rail. Pero más allá de la contaminación, las propias propiedades del gasóleo pueden optimizarse para diferentes condiciones de trabajo y climáticas, especialmente relevantes en la diversa geografía española. Aquí es donde los aditivos juegan un papel crucial.

La siguiente tabla ofrece una guía práctica para decidir qué tipo de aditivo usar según la situación, un conocimiento esencial para el agricultor español.

| Tipo de Aditivo | Cuándo Usarlo | Región Recomendada | Beneficio Principal |

|---|---|---|---|

| Biocida | Primavera/Otoño húmedo | Norte de España (Galicia, Asturias) | Previene contaminación bacteriana en depósitos |

| Anticongelante gasóleo | Diciembre-Febrero | Teruel, Soria, zonas montaña | Evita cristalización del combustible |

| Mejorador de cetano | Todo el año | Toda España | Mejora arranque y reduce consumo |

| Limpiador inyectores | Pre-campaña | Andalucía, Extremadura (altas temp.) | Elimina depósitos por calor extremo |

La pregunta sobre si se pueden limpiar los inyectores diésel tiene aquí su respuesta: sí, pero de forma preventiva. El uso de aditivos limpiadores de calidad puede disolver los depósitos de carbonilla y barnices antes de que se conviertan en una obstrucción grave. Para obstrucciones más serias, la limpieza por ultrasonidos en un taller especializado es una opción antes de la costosa sustitución. Sin embargo, la mejor estrategia es siempre la prevención, comenzando por un almacenamiento adecuado y un filtrado riguroso.

Plan de acción para el mantenimiento del motor

- Verificación diaria: Antes de cada jornada, comprobar niveles de aceite del motor y agua del radiador. Es el chequeo vital básico.

- Calentamiento y enfriamiento: Hacer funcionar el motor en vacío unos minutos antes de empezar para que el aceite alcance su temperatura ideal. Igualmente importante, nunca apagar el motor bruscamente tras un trabajo pesado; dejarlo al ralentí permite que el turbo y otros componentes se enfríen gradualmente.

- Gestión del combustible: Evitar el almacenamiento prolongado de combustible para prevenir la degradación y la acumulación de agua, principales causas de fallo en la bomba de inyección.

- Revisión de filtros: Mantener el filtro de aire siempre limpio para asegurar un suministro de aire óptimo para la combustión. Cambiar los filtros de combustible y aceite según el plan del fabricante sin excepción.

- Mantenimiento estacional: Realizar cambios de grasas y aceites específicos, como los de las cajas de velocidad, anualmente antes de las grandes campañas (siembra, cosecha).

El drama del consumo de aceite: diagnóstico de problemas en pistones y segmentos

Un motor que «gasta aceite» es una de las mayores preocupaciones para cualquier propietario de maquinaria. Pero, ¿qué es un consumo «normal»? Y, sobre todo, ¿qué nos está diciendo realmente el motor cuando el nivel de la varilla baja más de la cuenta? El aceite no solo lubrica; refrigera, limpia y sella. Un consumo excesivo es un síntoma, una hemorragia interna que delata un problema en el corazón del motor: el conjunto pistón-segmentos-cilindro.

Las causas principales de un consumo de aceite anormal son:

- Desgaste de los segmentos del pistón: Los segmentos son anillos metálicos que aseguran la estanqueidad entre el pistón y la pared del cilindro. Con el tiempo y el uso, especialmente en ambientes polvorientos como el campo, pueden desgastarse. Un segmento gastado pierde su capacidad de «rascar» el exceso de aceite de la pared del cilindro en la carrera descendente, permitiendo que una pequeña cantidad pase a la cámara de combustión y se queme junto con el gasóleo.

- Desgaste de las paredes del cilindro: Un cilindro que ha perdido su forma perfectamente circular (ovalización) o presenta arañazos impide que los segmentos sellen correctamente.

- Guías de válvula desgastadas: El aceite puede filtrarse desde la culata hacia la cámara de combustión a través del espacio entre el vástago de la válvula y su guía si esta última tiene holgura.

Este problema es especialmente acusado en regiones con alta presencia de polvo en suspensión, como durante la cosecha o en episodios de calima sahariana, tan comunes en España. El polvo abrasivo, si supera el filtro de aire, actúa como una lija sobre los segmentos y cilindros.

Para cuantificar el problema, es útil conocer las referencias. Aunque según especificaciones técnicas de fabricantes, un consumo máximo de hasta 1 litro cada 1.000 km podría considerarse dentro de los límites para algunos motores diésel, lo habitual y deseable en un vehículo nuevo es un consumo de 0,6 litros cada 10.000 km. Un consumo medio de 1 litro cada 10.000 km se considera normal para un motor con cierto uso. Superar estas cifras de manera consistente es una clara señal de alerta de desgaste interno.

Estudio de caso: Análisis de aceite como herramienta predictiva en flotas agrícolas

Una cooperativa agrícola en Castilla-La Mancha implementó un programa de análisis rutinario de aceite en su flota de tractores. Al comparar el bajo coste del análisis con los potenciales costes de reparación, el ahorro se hizo evidente. En una de las muestras, se detectó un aumento repentino de silicio (indicativo de entrada de polvo) y de hierro (indicativo de desgaste de cilindros) mucho antes de que el tractor mostrara síntomas evidentes de consumo de aceite o pérdida de potencia. La inspección reveló un fallo en la caja del filtro de aire. La reparación, de bajo coste, evitó un desgaste prematuro del motor que habría supuesto la sustitución de pistones y segmentos, con un coste estimado de más de 4.000€ y una semana de inactividad en plena campaña.

La sincronización perfecta: el delicado arte de calar la distribución de un motor

Si la combustión es el corazón del motor, la distribución es el cerebro que dirige la orquesta. Calar la distribución consiste en sincronizar a la perfección el movimiento del cigüeñal (que mueve los pistones) con el del árbol o árboles de levas (que abren y cierran las válvulas). Esta sincronización debe ser absoluta: una válvula de admisión debe abrirse justo cuando el pistón empieza a bajar, y una de escape justo cuando necesita expulsar los gases. Un desfase de un solo diente en la correa o cadena de distribución puede tener consecuencias que van desde una pérdida de rendimiento hasta la destrucción total del motor.

En un motor de «interferencia», como son la mayoría de los diésel modernos, el espacio libre entre la válvula abierta y el pistón en su punto más alto es prácticamente nulo. Un mal calado puede provocar que el pistón golpee la válvula, doblándola o rompiéndola, lo que a su vez puede destruir la cabeza del pistón y la culata. Es una cirugía a corazón abierto donde no hay margen de error.

En los motores modernos (Euro 5/Stage V en adelante), la complejidad se ha multiplicado. La distribución no solo sincroniza componentes mecánicos, sino que su correcto funcionamiento es vital para todo el sistema de post-tratamiento de gases. Como afirma un experto de la industria, la era puramente mecánica ha terminado.

El calado de la distribución en tractores modernos ya no es una operación puramente mecánica y requiere software de diagnosis específico para ajustar sensores y parámetros de la ECU.

– Paulo Eduardo Richter, John Deere Brasil – Sector de Verificación y Validación de Productos

Un calado incorrecto, incluso si no causa un daño mecánico inmediato, puede alterar los tiempos de combustión, provocando una generación excesiva de hollín. Esto lleva a la saturación prematura del filtro de partículas (DPF) y a fallos en el sistema de reducción catalítica selectiva (SCR). Como confirman los talleres especializados, las reparaciones de estos sistemas de anticontaminación en motores agrícolas modernos pueden superar fácilmente los 5.000€, una cifra que demuestra el altísimo coste de un error de sincronización.

Puntos clave a recordar

- La fiabilidad de un motor diésel moderno depende de tolerancias micrométricas; la suciedad es el enemigo número uno.

- La calidad del combustible y el uso preventivo de aditivos no son un gasto, sino una inversión directa en la longevidad de los inyectores.

- El mantenimiento debe pasar de ser reactivo (reparar lo roto) a predictivo (analizar y anticipar), utilizando herramientas como el análisis de aceite.

El sistema del motor: la guía de inspección y mantenimiento

Hemos viajado al núcleo del motor, hemos entendido las presiones, las temperaturas y las tolerancias críticas que lo gobiernan. Ahora, es el momento de traducir ese conocimiento técnico en un plan de acción práctico. Un mantenimiento riguroso y metódico es la única estrategia válida para asegurar que el corazón de nuestra máquina siga latiendo con fuerza y eficiencia durante años. No se trata de una lista de tareas, sino de una filosofía de trabajo basada en la prevención.

La diferencia entre el coste de una acción preventiva y el coste de una avería es abismal, no solo en términos económicos directos, sino también en el coste de oportunidad que supone tener una máquina parada en un momento crítico de la campaña. La siguiente matriz ilustra de forma dramática esta realidad: invertir unas decenas de euros en prevención puede ahorrar miles en reparaciones.

| Acción Preventiva | Coste | Avería que Previene | Coste Potencial Avería | Días Parada |

|---|---|---|---|---|

| Cambio filtro gasóleo | 40€ | Daño bomba inyección | 3.000€ | 5 días en cosecha |

| Análisis aceite anual | 60€ | Rotura pistones/segmentos | 4.500€ | 7-10 días |

| Limpieza inyectores | 200€ | Sustitución completa | 1.800€ | 3 días |

| Cambio aceite/filtros | 150€ | Gripado motor | 8.000€+ | 15+ días |

Esta tabla no es una mera comparativa de precios; es la justificación económica de un enfoque profesional. Cada euro invertido en un filtro nuevo, en un análisis de aceite o en un aditivo de calidad es un seguro contra la parálisis operativa y la catástrofe financiera. La maestría técnica no reside solo en saber reparar, sino en saber cómo evitar la reparación.

Para poner en práctica estos principios de cirugía mecánica y mantenimiento predictivo, el siguiente paso lógico es implementar un calendario de inspección riguroso y adaptado a su maquinaria. No espere a los síntomas; anticípese a ellos y asegure la máxima rentabilidad y vida útil de su inversión.