La limpieza de grano no es un gasto, es el primer paso para fabricar productos de alto valor añadido a partir de su cosecha.

- Cada etapa de clasificación (densidad, forma, color) no solo purifica, sino que segmenta su grano para nichos de mercado específicos y más rentables.

- La tecnología de precisión permite cumplir y superar las exigencias de las D.O.P. y de la industria alimentaria, convirtiendo la calidad en un diferencial competitivo.

Recomendación: Analice su proceso actual no por los costes que ahorra, sino por las oportunidades de ingresos que está dejando de generar por no clasificar su grano con la máxima precisión.

Para cualquier cooperativa, gran almacenista o agricultor en España, la limpieza del grano tras la cosecha es una etapa ineludible. Tradicionalmente, la vemos como una obligación: una tarea necesaria para asegurar un almacenamiento seguro, reducir costes de secado y cumplir con los mínimos de calidad que exige el mercado. El objetivo parece simple: eliminar impurezas, materia extraña y granos defectuosos. Pensamos en prelimpiadoras, en aspiración, en cribas… herramientas para cumplir un expediente y evitar penalizaciones.

Sin embargo, esta visión es terriblemente limitada. Contemplar la limpieza únicamente como un centro de coste es ignorar el inmenso potencial que yace latente en cada tonelada cosechada. ¿Y si le dijera que la verdadera rentabilidad no está en simplemente «limpiar», sino en «clasificar»? ¿Y si en lugar de un único producto a granel, su cosecha pudiera dar lugar a múltiples productos especializados, cada uno dirigido a un mercado premium con un margen superior? Aquí es donde reside la auténtica revolución poscosecha.

Este no es un artículo sobre cómo ahorrar unos euros en el secado. Este es un manual estratégico para directores de planta, gerentes de cooperativa y agricultores visionarios. Vamos a desgranar, con la precisión de un orfebre, cómo cada tecnología de selección —desde la mesa densimétrica hasta la visión artificial— no es un gasto, sino una inversión directa para crear valor. Analizaremos el orden exacto de las máquinas, la valorización de cada subproducto y cómo un grano perfectamente clasificado se convierte en la llave de acceso a las Denominaciones de Origen más exigentes y a los clientes más rentables. Cada grano cuenta, y vamos a demostrar por qué.

En las siguientes secciones, exploraremos en detalle el arsenal tecnológico y estratégico a su disposición para convertir la limpieza de grano en el motor de su rentabilidad. Descubrirá el arte y la ciencia detrás de cada máquina y cómo su correcta implementación define el valor final de su producto.

Sommaire : La guía definitiva para la valorización del grano a través de la limpieza de precisión

- La mesa densimétrica: la herramienta para separar el grano bueno del malo con la precisión de un orfebre

- Cómo eliminar las semillas redondas de tu cereal: el secreto de los triarvejos

- Selección por color: la tecnología de visión artificial que garantiza un grano perfecto

- Cómo diseñar tu planta de limpieza de grano: el orden de las máquinas sí importa

- ¿Qué hacer con lo que sobra? Cómo valorizar los subproductos de la limpieza del grano

- Más limpio, más vale: por qué una buena prelimpieza del grano es la primera inversión rentable de la poscosecha

- Más allá del granel: cómo un sello de calidad o D.O. transforma tu producto y tu inventario

- El trabajo no termina en la cosecha: guía esencial del manejo poscosecha para proteger el valor de tu producto

La mesa densimétrica: la herramienta para separar el grano bueno del malo con la precisión de un orfebre

La mesa densimétrica no es una simple criba; es el corazón de una planta de selección que aspira a la excelencia. Su función va más allá de eliminar impurezas evidentes. Esta máquina realiza una estratificación de valor basada en el peso específico, separando con una precisión casi quirúrgica los granos llenos y sanos de aquellos vanos, enfermos, partidos o atacados por insectos. El principio es una combinación de vibración y un flujo de aire ascendente sobre una superficie inclinada. Los granos más densos y de mayor calidad «flotan» hacia la parte superior, mientras que los más ligeros descienden, creando dos o más calidades distintas a partir de un mismo lote inicial.

Esta separación es fundamental para mercados de alto valor. Piense en la producción de semillas certificadas, donde la uniformidad y el poder germinativo son innegociables, o en la industria maltera, que exige un grano homogéneo para un proceso de malteado perfecto. La mesa densimétrica permite crear un lote «premium» que puede comercializarse con un sobreprecio significativo, mientras que el grano de menor densidad puede destinarse a otros usos, como la alimentación animal, optimizando el retorno de cada fracción.

Como se aprecia en la imagen, el proceso es una danza meticulosa donde cada grano encuentra su lugar según su calidad intrínseca. Esta tecnología es la que diferencia a un productor de *commodities* de un especialista en grano de alta gama. Para entender su posición frente a otras tecnologías, la siguiente tabla comparativa resulta esclarecedora.

La capacidad de esta tecnología para aislar los granos de mayor calidad la convierte en una herramienta indispensable para cumplir con normativas exigentes, tal y como se detalla en el siguiente análisis comparativo basado en principios de separación documentados por la FAO.

| Tecnología | Principio | Eficiencia | Aplicación |

|---|---|---|---|

| Mesa densimétrica | Gravedad + vibración | 95-98% | Semillas, legumbres premium |

| Separador neumático | Velocidad terminal | 85-90% | Cereales, prelimpieza |

| Zaranda vibratoria | Tamaño + forma | 80-85% | Limpieza general |

Cómo eliminar las semillas redondas de tu cereal: el secreto de los triarvejos

Uno de los mayores quebraderos de cabeza para los cerealistas es la contaminación con semillas de malas hierbas, especialmente aquellas de forma redonda como la veza (Vicia spp.) o el neguillón (Agrostemma githago). Estas impurezas no solo reducen la calidad general del lote, sino que pueden ser tóxicas y provocar el rechazo completo por parte de harineras y malterías. De hecho, es conocido que las harineras y malterías españolas aplican penalizaciones de hasta el 20% del valor del producto por contaminación con veza. Aquí es donde entra en juego una máquina tan ingeniosa como esencial: el triarvejo o cilindro alveolado.

El principio de funcionamiento del triarvejo es pura mecánica de precisión. Consiste en un cilindro metálico giratorio cuya superficie interna está recubierta de miles de pequeños alvéolos. El lote de cereal se introduce en el cilindro. Al girar, las semillas redondas (más cortas) encajan perfectamente en los alvéolos y son elevadas. A una cierta altura, caen por gravedad en una canaleta de recolección, separándose del flujo principal del cereal, que, al ser más alargado, no es capturado por los alvéolos y continúa su camino a lo largo del cilindro. Existen cilindros para separar granos largos y para separar granos partidos, trabajando siempre por la diferencia de longitud.

La implementación de esta tecnología es un estándar en las cooperativas que buscan la máxima pureza. Por ejemplo, en la clasificación de trigo para panificación o de cebada para maltería, la ausencia de estas semillas contaminantes es un requisito no negociable. El uso de triarvejos es un claro ejemplo de cómo una inversión en maquinaria específica se traduce directamente en la protección del valor del lote y en el acceso a compradores que pagan un premium por la pureza.

Estudio de caso: Implementación de triarvejo en cooperativas de Castilla

En regiones cerealistas como Castilla y León, diversas cooperativas han integrado sistemas de triarvejos para la clasificación de trigo, cebada y avena. Esta tecnología se ha demostrado especialmente eficaz para separar semillas redondas de veza de los granos alargados de los cereales. Este paso no solo les permite evitar penalizaciones, sino también ofertar un producto de calidad superior, consolidando su reputación y mejorando su poder de negociación en el mercado.

Selección por color: la tecnología de visión artificial que garantiza un grano perfecto

Llegamos a la cúspide de la orfebrería agrícola: la selección óptica. Si las máquinas anteriores trabajaban con la física del grano (densidad, forma, tamaño), las selectoras por color operan en el dominio de la percepción. Estas máquinas utilizan cámaras de alta velocidad y un software de análisis de imagen para inspeccionar cada grano individualmente mientras cae en cascada. Cualquier grano que no cumpla con los parámetros de color, forma o textura predefinidos es expulsado del flujo principal mediante un preciso chorro de aire comprimido. El resultado es un lote de una uniformidad y pureza asombrosas, inalcanzable por cualquier otro método.

Su aplicación más crítica es la eliminación de contaminantes que son física y densimétricamente similares al grano bueno, pero visualmente distintos. Esto incluye granos afectados por hongos como el cornezuelo (Claviceps purpurea) o Fusarium, piedras del mismo tamaño que el grano, semillas extrañas de color diferente o incluso granos de la misma especie pero descoloridos o dañados. La eficacia es abrumadora; estudios demuestran que la tecnología óptica puede reducir la contaminación por Fusarium culmorum de niveles peligrosos a prácticamente cero, garantizando la seguridad alimentaria.

Las máquinas más avanzadas no solo usan cámaras RGB (rojo, verde, azul), sino también cámaras InGaAs (Arseniuro de Galio e Indio), que operan en el espectro infrarrojo de onda corta. Esta tecnología es capaz de «ver» más allá del ojo humano, detectando diferencias químicas en la superficie del grano. Esto permite identificar granos con podredumbre interna o contaminación por micotoxinas que son visualmente idénticos al grano sano, un requisito indispensable para los mercados de exportación más exigentes, como la alimentación infantil o productos gourmet. Invertir en selección óptica es la declaración definitiva de un compromiso con la calidad total.

Cómo diseñar tu planta de limpieza de grano: el orden de las máquinas sí importa

Una planta de limpieza no es una simple colección de máquinas; es un sistema integrado donde cada componente debe estar en el lugar preciso para maximizar la eficiencia y el resultado final. El concepto de arquitectura de la pureza es fundamental: el orden de las operaciones determina la calidad del producto y la rentabilidad de la instalación. Un diseño incorrecto puede llevar a la ineficiencia, al desgaste prematuro de equipos caros y, lo que es peor, a una clasificación deficiente.

La secuencia lógica universalmente aceptada en una planta de limpieza avanzada es la siguiente:

- Prelimpiadora y Aspiración: La primera línea de defensa. Elimina las impurezas más gruesas (paja, piedras grandes) y las más ligeras (polvo, granzas) para aliviar la carga de trabajo de las máquinas siguientes y reducir el riesgo de abrasión.

- Despedradora: Un paso crucial para proteger el resto de la maquinaria, eliminando piedras y terrones de densidad similar al grano.

- Triarvejos (Cilindros Alveolados): Separan por longitud, eliminando semillas redondas o granos partidos antes de la clasificación final por densidad. Colocarlos antes de la mesa densimétrica asegura que esta trabaje con un material más homogéneo.

- Mesa Densimétrica: El corazón del proceso, donde se realiza la separación fina por peso específico. Al recibir un grano ya pre-clasificado, su eficiencia y precisión se multiplican.

- Selectora Óptica: Es la etapa final de pulido. Se coloca al final porque es la maquinaria más sofisticada y costosa. Su función es perfeccionar un grano que ya es de alta calidad, eliminando los defectos visuales más sutiles.

Este flujo secuencial garantiza que cada máquina trabaje en su punto óptimo. En España, las cooperativas y grandes almacenistas apuestan cada vez más por diseños modulares, que permiten empezar con una línea básica de prelimpieza y añadir etapas de clasificación más sofisticadas a medida que el negocio crece y se accede a nuevos mercados.

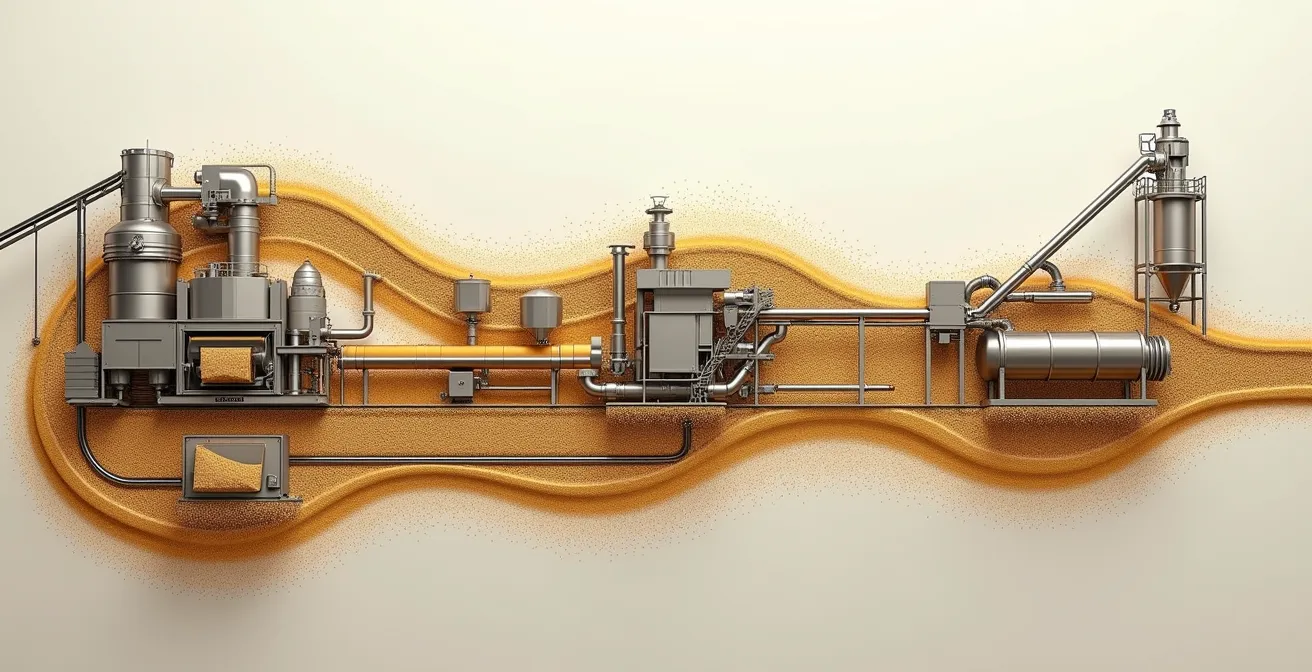

El diseño modular, como el que se ilustra en el diagrama, permite una escalabilidad inteligente, adaptando la inversión a la capacidad de procesamiento requerida, que puede ir desde las 40 hasta más de 400 toneladas por hora.

¿Qué hacer con lo que sobra? Cómo valorizar los subproductos de la limpieza del grano

Durante décadas, los «descartes» de la limpieza del grano —granzas, paja, semillas de malas hierbas, granos partidos y polvo— se han considerado un residuo, un problema de gestión cuyo único destino era, con suerte, un uso de bajo valor como cama para el ganado o su eliminación. Sin embargo, desde la perspectiva de un centro de beneficios, cada flujo de salida de la planta es una potencial corriente de ingresos. La clave está en la inteligencia de subproducto: analizar, segregar y dirigir cada material hacia su mejor aplicación posible.

En lugar de mezclar todos los descartes, una planta bien diseñada los segrega en diferentes fracciones. Por ejemplo, los granos partidos y de bajo peso, aunque no aptos para el consumo humano premium, son una excelente materia prima, rica en energía, para la formulación de piensos de alta calidad para ganadería. Las granzas y la paja pueden compactarse y venderse como biomasa para calderas industriales o plantas de energía. Incluso el polvo fino, rico en materia orgánica, puede compostarse para crear enmiendas de suelo.

Una de las vías más innovadoras y rentables es la digestión anaeróbica para la producción de biogás. Cooperativas en España ya están explorando esta vía, utilizando sus subproductos agrícolas para generar energía, reducir su dependencia de la red eléctrica y, en algunos casos, vender el excedente. Esto no solo crea un nuevo ingreso, sino que cierra el ciclo de la economía circular dentro de la propia explotación, transformando un problema medioambiental en una ventaja competitiva y económica.

Plan de acción: estrategias para la valorización de subproductos

- Identificación de flujos: Cuantificar y analizar la composición de cada tipo de subproducto generado (grano partido, granzas, polvo, semillas de malezas).

- Análisis de mercados locales: Investigar la demanda de ganaderos locales (ovino, porcino ibérico), plantas de biogás, productores de sustratos o empresas de biomasa en su área.

- Cálculo de rentabilidad: Evaluar los costes de procesamiento (prensado, molienda) y logística frente al precio de venta potencial de cada subproducto valorizado.

- Desarrollo de alianzas: Establecer acuerdos comerciales con los compradores identificados para garantizar una salida constante y predecible del material.

- Evaluación de la inversión: Considerar la adquisición de equipos secundarios (prensas de pellets, molinos) si el volumen y el mercado justifican la inversión para un mayor valor añadido.

Más limpio, más vale: por qué una buena prelimpieza del grano es la primera inversión rentable de la poscosecha

Después de explorar las tecnologías más sofisticadas, es crucial volver al origen. La rentabilidad de todo el proceso de clasificación comienza con un paso fundamental y a menudo subestimado: la prelimpieza. Realizar una prelimpieza eficaz inmediatamente después de la cosecha no es un mero trámite, es la primera y más impactante decisión económica que puede tomar. Ignorarla o realizarla de forma deficiente es la causa principal de pérdidas y sobrecostes en toda la cadena poscosecha. De hecho, según el CIMMYT, la pequeña agricultura en España puede perder entre un 20 y 30% de su producción debido a un mal manejo en la poscosecha, siendo la falta de una limpieza adecuada un factor clave.

¿Por qué es tan rentable? Los beneficios son directos y cuantificables. En primer lugar, reduce drásticamente los costes de secado. Eliminar materia húmeda como trozos de paja, hojas verdes y terrones antes de entrar al secadero significa que solo se está gastando energía en secar el grano, no las impurezas. Esto se traduce en un ahorro directo de combustible y un aumento de la capacidad de secado. En segundo lugar, mejora la eficiencia del almacenamiento. Almacenar grano limpio reduce significativamente el riesgo de aparición de focos de calentamiento, proliferación de insectos y desarrollo de hongos, lo que a su vez disminuye la necesidad de tratamientos químicos preventivos y las pérdidas por deterioro.

Además, una buena prelimpieza asegura que el grano que entra en el silo cumple con los estándares básicos del mercado, evitando penalizaciones por exceso de impurezas. Es el cimiento sobre el que se construye toda la estrategia de valorización. Sin una prelimpieza robusta, las máquinas más avanzadas como la mesa densimétrica o la selectora óptica trabajarían de forma ineficiente, procesando material que nunca debió llegar hasta ellas. En definitiva, la prelimpieza no es un gasto, es una inversión con un retorno inmediato y que habilita todas las demás estrategias de creación de valor.

Más allá del granel: cómo un sello de calidad o D.O. transforma tu producto y tu inventario

La máxima expresión de la valorización del grano no se encuentra en el mercado de *commodities*, sino en el exclusivo club de los productos con Denominación de Origen Protegida (D.O.P.) o Indicación Geográfica Protegida (I.G.P.). Obtener uno de estos sellos para su producto, ya sea el Arroz de Valencia, la Lenteja de La Armuña o el Garbanzo de Fuentesaúco, es la culminación de todo el proceso de limpieza y selección. Este sello transforma un producto agrícola en un producto gourmet, con una historia, un origen y, lo más importante, una garantía de calidad superior que el consumidor está dispuesto a pagar. No es raro que los productos con denominación de origen alcancen sobreprecios de hasta el 50% en mercados gourmet y tiendas especializadas.

Sin embargo, acceder a este estatus no es sencillo. Los pliegos de condiciones de estas D.O.P. son extremadamente rigurosos y especifican, con la precisión de un contrato, los niveles de pureza varietal, calibre, color y ausencia de defectos que debe presentar el producto final. Es aquí donde toda la inversión en tecnología de limpieza y clasificación cobra sentido. Una simple prelimpiadora no es suficiente; se requiere la precisión de una mesa densimétrica para garantizar la uniformidad, la eficacia de un triarvejo para eliminar impurezas y, a menudo, el ojo infalible de una selectora óptica para alcanzar el 99,9% de pureza exigido.

Alcanzar un sello de calidad no solo impacta en el precio, sino que revoluciona la gestión del inventario. Ya no se gestiona un único silo de «trigo» o «lenteja», sino que se crean categorías: «Lenteja de La Armuña I.G.P.», «Lenteja para pienso» y «Descartes para biogás». Esta segmentación del inventario permite una gestión comercial mucho más sofisticada y rentable. La siguiente tabla, elaborada con datos públicos de los consejos reguladores y del Ministerio de Agricultura, Pesca y Alimentación, muestra algunos ejemplos de los exigentes requisitos.

| D.O.P./I.G.P. | Producto | Pureza requerida | Calibre |

|---|---|---|---|

| Arroz de Valencia | Arroz | >98% grano entero | Uniforme |

| Lenteja de La Armuña | Lenteja | >99% pureza varietal | 5-7mm |

| Garbanzo de Fuentesaúco | Garbanzo | >97% sin defectos | >9mm |

Puntos clave

- La limpieza del grano no es un gasto, sino una inversión estratégica que segmenta su cosecha en productos de diferente valor.

- Cada máquina (densimétrica, triarvejo, óptica) desbloquea el acceso a un nicho de mercado más exigente y rentable.

- La valorización de subproductos y el cumplimiento de los requisitos para sellos de calidad (D.O.P./I.G.P.) son la culminación de una estrategia de poscosecha centrada en el beneficio.

El trabajo no termina en la cosecha: guía esencial del manejo poscosecha para proteger el valor de tu producto

Hemos recorrido el arsenal tecnológico y estratégico para transformar la limpieza de grano en un centro de beneficio. Sin embargo, la mejor maquinaria del mundo es inútil sin el factor humano. La rentabilidad de una planta de selección no reside solo en el acero de sus máquinas, sino en el conocimiento y la habilidad de quienes las operan. Como subraya la FAO en sus manuales, un operario cualificado es la pieza clave para la rentabilidad final de cualquier instalación poscosecha. La capacidad de ajustar correctamente una mesa densimétrica, de seleccionar los alvéolos adecuados en un triarvejo o de calibrar una selectora óptica marca la diferencia entre un proceso mediocre y uno excelente.

La cosecha de 2024 en España, con previsiones de buenos rendimientos, presenta una oportunidad inmejorable para implementar estas estrategias de valorización. Un mayor volumen de grano de buena calidad es el «genoma del lote» perfecto sobre el que aplicar la orfebrería agrícola que hemos descrito. Pero este potencial solo se materializará si se adopta una visión integral del manejo poscosecha. Esto implica no solo invertir en la tecnología adecuada y en el orden correcto, sino también en la formación continua del personal. Centros de Formación y Capacitación Agraria (CIFPAs) y las Escuelas de Capacitación Agraria en toda España ofrecen programas específicos que son fundamentales para profesionalizar esta etapa crítica.

Un operario cualificado es clave para la rentabilidad final de la instalación. La formación específica en los CIFPAs y Escuelas de Capacitación Agraria es fundamental.

– Manual FAO, Manual de manejo poscosecha de granos a nivel rural

En última instancia, proteger y aumentar el valor de su producto es un proceso que empieza en el campo, pero que se consolida en la planta de selección. Es una mentalidad que ve cada grano no como una unidad anónima en una masa, sino como una oportunidad individual de calidad y beneficio.

Para aplicar estos principios y transformar su operación, el siguiente paso lógico es realizar una auditoría completa de su proceso de limpieza actual y evaluar las oportunidades de mejora tecnológica y estratégica. Analice sus costes, pero sobre todo, los ingresos que no está percibiendo.

Preguntas frecuentes sobre La valorización del grano a través de su limpieza

¿Qué ventajas ofrece una selectora óptica con cámaras InGaAs?

Las cámaras InGaAs detectan defectos invisibles al ojo humano, como la presencia de micotoxinas o daños internos en los granos. Esta capacidad es crucial para cumplir con las normativas más estrictas de seguridad alimentaria y para acceder a mercados de exportación premium, como la alimentación infantil, que exigen una pureza casi absoluta.

¿Cuál es el retorno de inversión típico de una selectora óptica?

El retorno de la inversión (ROI) depende del volumen procesado y del sobreprecio obtenido. Para productos de nicho o gourmet, donde se puede conseguir un precio premium de hasta el 50% gracias a la calidad superior, la amortización de una selectora óptica suele alcanzarse en un plazo de 2 a 3 campañas para volúmenes de producción medios.

¿Qué contaminantes específicos puede eliminar una selectora óptica?

Una selectora óptica es extremadamente versátil. Puede eliminar eficazmente contaminantes como el cornezuelo, granos afectados por fusariosis, piedras o terrones del mismo tamaño y color que el grano, granos partidos o descoloridos, y prácticamente cualquier material extraño que presente una mínima diferencia de color, forma o textura respecto al producto bueno.